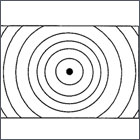

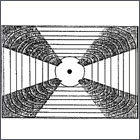

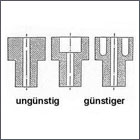

1. Formfüllung Beeinflussung der Fließfront durch Bild oben: ungleichmäßige Formfüllung, ersichtlich an den Isochronen Bild unten: gleichmäßige Formfüllung, durch vergrößerte Wandstärke in die Ecken hinein |

| ||||||||||||||

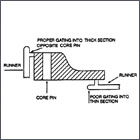

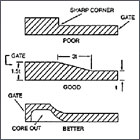

2. Auswahl des Einspritzpunktes Einspritzpunkt in der Nähe Die schnelle Abkühlung der Masse führt bei Füllung |

| ||||||||||||||

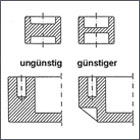

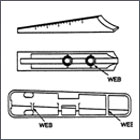

3. Entformschrägen MIM-Grünteile zeigen geringere Festigkeitund geringeren Schrumpf als vergleichbare Kunststoffteile Abhilfe durch Fläcuswerfer und größere Entformschrägen. Entformschräge > 1° Auswerfer Faktor 4 -6 gegenüber Kunstoffspritzguss. |

| ||||||||||||||

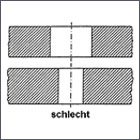

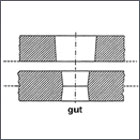

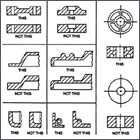

4. Anpassung der Wandstärke Ziel: Gleichmäßige Wandstärke im ganzen BauteilWandstärke: max.: 25 mm; gut: 1 - 10 mm; besser: 1 - 5 mm |

| ||||||||||||||

5. Anpassung der Wandstärke Sparen Sie Geld und achten Sie auf einegleichmäßige (dünne) Wandstärke. Sie reduzieren dadurch auch die Gefahr von: ■ Lunker und Poren ■ Eigenspannungen nach dem Spritzguss ■ Verzug beim Sintern Große Wandstärkenunterschiede führen zu höheren Toleranzen und sollten vermieden werden. Soweit sie nicht zu vermeiden sind, sollten stete Übergänge vorgesehen werden. |  | ||||||||||||||

6. Beachten Sie für das Sintern: Die MIM-Braunteile sind sehr labil undschrumpfen deutlich beim Sintern. ■ Ausreichend Auflagefläche vorsehen ■ Auflage in einer Ebene oder auf eine ■ konturierte Unterlage ■ Überhänge vermeiden ■ glatte u. gleitfähige Unterlage verwenden ■ ggfs. mitschrumpfende Stützen vorsehen ■ (müssen abgearbeitet werden) ■ ausreichende Verrippung verhindert ■ ein Einfallen. |

|